A penghancur konbergantung pada bahan gred tinggi untuk mengendalikan kerja yang sukar, terutamanyakomponen penghancur kon. Keluli mangan, terutamanya keluli Hadfield, mendominasi pembinaannya. Bahan ini menawarkan keliatan dan rintangan haus yang luar biasa, dengan lebih 12% mangan yang mengeras semasa digunakan. Komposit besi tuang dan seramik juga meningkatkan ketahanan penghancur kon, memastikan ia menahan tekanan yang besar dan keadaan yang melelas.

Pengambilan Utama

- Keluli manganadalah bahan utama dalam penghancur kon. Ia sangat kuat dan tahan haus.

- Bahan yang kuat seperti campuran seramik menjadikan bahagian tahan lebih lama. Mereka juga membantu penghancur konbekerja lebih baik dan memerlukan kurang pembaikan.

- Memilih bahan yang betul dan melaraskan tetapan boleh banyak membantu. Ia menjadikan penghancur berfungsi dengan baik dan tahan lebih lama.

Komponen Penghancur Kon dan Bahannya

Mantel dan Cekung

Themantel dan cekungadalah komponen penghancur kon kritikal yang berinteraksi secara langsung dengan bahan yang dihancurkan. Bahagian ini biasanya diperbuat daripada keluli mangan, yang mengeras di bawah tekanan dan tahan haus. Mantel terletak di atas aci utama, manakala cekung membentuk mangkuk pegun di sekelilingnya. Bersama-sama, mereka mencipta ruang penghancuran di mana batu dimampatkan dan dipecahkan.

Laporan prestasi menunjukkan bahawa kadar haus untuk komponen ini bergantung pada faktor seperti sifat bijih dan metrik operasi. Zon haus tinggi pada pelapik cekung sering muncul di barisan tengah dan bawah, manakala mantel mengalami kehausan yang lebih sekata. Ini menyerlahkan kepentingan memilih bahan tahan lama dan mengoptimumkan tetapan penghancur untuk memanjangkan hayat komponen ini.

Aci Utama dan Sesendal Sipi

Theaci utamadan sesendal sipi adalah tulang belakang operasi penghancur kon. Aci utama menyokong mantel dan memindahkan daya penghancuran, manakala sesendal eksentrik membolehkan mantel bergerak dalam gerakan gyratory. Komponen ini biasanya dibuat daripada keluli berkekuatan tinggi dan aloi gangsa untuk menahan tekanan besar dan daya putaran yang terlibat.

- Isu biasa dengan sesendal sipi termasuk:

- Terlalu panas minyak pelincir

- Pemfailan gangsa dalam skrin unit hidraulik

- Jumlah lokap penghancur

- Faktor-faktor yang menyumbang kepada keletihan sesendal:

- Pelinciran yang tidak betul

- Pelapik yang rosak atau konfigurasi yang salah

- Denda berlebihan dalam bahan suapan

Apabila keletihan berlaku, juruteknik mesti mengenal pasti punca, membersihkan dan menggilap aci utama, dan mengukur bahagian yang rosak untuk diganti. Penyelenggaraan yang betul memastikan komponen penghancur kon ini berfungsi dengan cekap dan bertahan lebih lama.

Bingkai dan Mekanisme Pelepasan Tramp

Bingkai menyediakan sokongan struktur untuk semua komponen penghancur kon. Ia biasanya diperbuat daripada keluli tuang atau besi untuk memastikan kestabilan dan menahan beban berat. Mekanisme pelepasan gelandangan, sebaliknya, melindungi penghancur daripada kerosakan yang disebabkan oleh bahan yang tidak boleh dihancurkan seperti serpihan logam.

Mekanisme ini menggunakan sistem hidraulik untuk melepaskan tekanan dan membenarkan bahan yang tidak boleh dihancurkan melalui dengan selamat. Pengilang sering menggunakan komposit seramik dan keluli gred tinggi untuk bahagian ini untuk memastikan ketahanan dan kebolehpercayaan. Rangka yang direka dengan baik dan mekanisme pelepasan gelandangan menyumbang kepada kecekapan dan keselamatan keseluruhan penghancur semasa operasi.

Mengapa Bahan Ini Digunakan

Ketahanan dan Ketahanan Haus

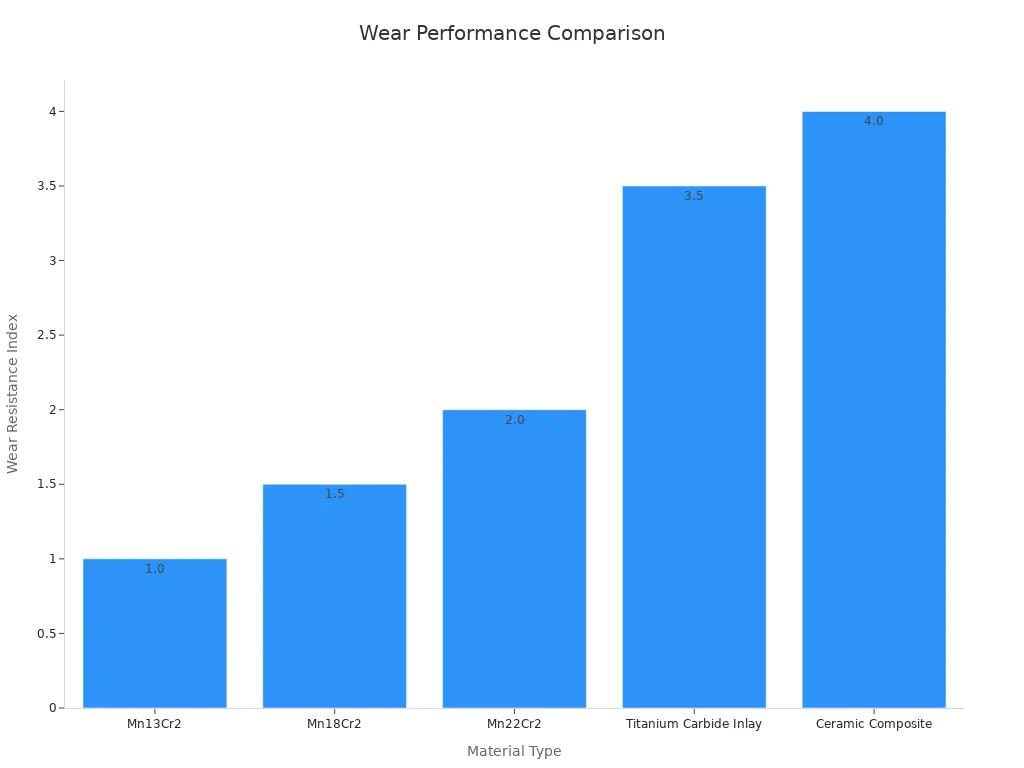

Komponen penghancur kon menghadapi haus dan lusuh yang melampau semasa operasi. Untuk memerangi ini, pengeluar menggunakan bahan sepertikeluli mangan dan komposit seramik. Keluli mangan, terutamanya gred seperti Mn13Cr2 dan Mn18Cr2, mengeras di bawah tekanan, menjadikannya sesuai untuk menghancurkan bahan yang melelas. Komposit seramik, sebaliknya, menawarkan kekerasan ultra tinggi dan mengekalkan profil penghancurannya yang tajam walaupun dalam keadaan yang mencabar.

| Jenis Bahan | Kekerasan (HRC) | Indeks Rintangan Haus | Rintangan Kesan | Jangka Hayat (jam) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| Komposit Seramik | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Bahan-bahan ini memastikan penghancur boleh mengendalikan penggunaan berpanjangan tanpa penggantian yang kerap, mengurangkan masa henti dan kos penyelenggaraan.

Kekuatan untuk Aplikasi Tekanan Tinggi

Penghancur kon beroperasi di bawah tekanan yang besar, terutamanya apabila memproses bahan keras seperti kuarza atau granit.Keluli berkekuatan tinggi dan titanium karbidatatahan biasanya digunakan untuk komponen seperti aci utama dan mantel. Tatahan titanium karbida, sebagai contoh, meningkatkan rintangan haus sebanyak 1.8 kali dan keliatan impak sebanyak 8.8 kali berbanding bahan tradisional. Kekuatan ini memastikan penghancur boleh mengendalikan aplikasi tekanan tinggi tanpa menjejaskan prestasi.

Kebolehsuaian kepada Pelbagai Keperluan Penghancuran

Tugas penghancuran yang berbeza memerlukan bahan yang boleh menyesuaikan diri dengan keadaan yang berbeza-beza. Sebagai contoh, Mn18Cr2 cemerlang dalam mengendalikan bahan tidak teratur dengan kekotoran kerana rintangan hentamannya yang sangat baik. Komposit seramik lebih sesuai untuk penghancuran halus bahan ultra-keras. Ujian prestasi menggunakan simulasi berangka, seperti kaedah unsur diskret (DEM), telah menunjukkan bahawa pengoptimuman parameter seperti kelajuan putaran dan sudut kon boleh meningkatkan lagi kebolehsuaian. Penghancur kon Y51, misalnya, mencapai produktiviti puncak dengan sudut precession 1.5° dan kelajuan putaran 450 rad/min.

Dengan memilih bahan dan konfigurasi yang betul, komponen penghancur kon boleh memenuhi permintaan operasi yang pelbagai sambil mengekalkan kecekapan.

Bagaimana Bahan Mempengaruhi Prestasi Penghancur

Dipertingkatkan Kecekapan dan Panjang Umur

Bahan yang digunakan dalam komponen penghancur kon memainkan peranan yang besar dalam meningkatkan kecekapan dan memanjangkan jangka hayat mesin. Bahan berkualiti tinggi seperti keluli mangan dan komposit seramik memastikan bahagian boleh mengendalikan penggunaan tugas berat tanpa cepat haus. Sebagai contoh, bahan tahan haus boleh bertahan dua hingga empat kali lebih lama daripada yang tradisional, mengurangkan keperluan untuk penggantian yang kerap.

| Bukti | Penerangan |

|---|---|

| Bahan berkualiti tinggi | Digunakan untuk pembuatan bahagian tahan lama. |

| Bahan tahan haus | Meningkatkan ketahanan, tahan 2 hingga 4 kali lebih lama. |

Bahan tahan lama juga mengurangkan kehilangan tenaga semasa operasi. Kajian telah menunjukkan bahawa penghancur yang dibina dengan bahan teguh mengalami kurang haus dan lusuh, yang bermakna mereka mengekalkan prestasinya dari semasa ke semasa. Ketahanan ini memastikan bahawa penghancur beroperasi dengan cekap, walaupun dalam keadaan yang sukar.

| Bukti | Penerangan |

|---|---|

| Penghancur kon berkualiti tinggi | Kejuruteraan untuk bertahan dengan bahan tahan lelasan. |

| Bahan yang teguh | Membawa kepada kurang haus dan lusuh, meningkatkan kecekapan. |

Penyelenggaraan dan Masa Henti yang dikurangkan

Penyelenggaraan yang kerap boleh mengganggu operasi dan meningkatkan kos. Dengan menggunakan bahan yang kuat dan tahan haus, pengeluar meminimumkan keperluan untuk pembaikan. Sebagai contoh, keluli mangan mengeras di bawah tekanan, menjadikannya sesuai untuk bahagian seperti mantel dan cekung. Sifat ini mengurangkan kadar haus, membolehkan penghancur berjalan lebih lama tanpa gangguan.

Kajian berskala besar pada tahun 1982 mengukur tenaga pecah dan ciri-ciri patah bijih penghancur pengeluaran. Keputusan menunjukkan bahawa menggunakan bahan berkualiti tinggi mengurangkan gangguan operasi dengan ketara. Spesimen daripada kajian telah diuji dengan prosedur bandul bertenaga tinggi, mengesahkan keupayaan bahan untuk menahan keadaan yang melampau.

Di samping itu, pemilihan bahan memberi impak kepada sejauh mana penghancur mengendalikan tahap rongga yang berbeza. Penghancur yang beroperasi dengan rongga penuh dan bahan batuan keras menunjukkan kecekapan pengeluaran yang dipertingkatkan. Sebaliknya, operasi rongga rendah dengan bahan batu lembut sering membawa kepada prestasi berubah-ubah, memerlukan pelarasan yang lebih kerap.

| Tahap Rongga | Jenis Bahan | Kesan yang Diperhati |

|---|---|---|

| Rongga rendah | Batu lembut | Peningkatan penggunaan kuasa. |

| Rongga tinggi | Batu keras | Sifat pengurangan yang lebih baik. |

Ketepatan Penghancuran yang Diperbaiki

Bahan yang betul juga meningkatkan ketepatan proses penghancuran. Sebagai contoh, komposit seramik mengekalkan profil penghancurannya yang tajam, walaupun selepas penggunaan berpanjangan. Konsistensi ini memastikan bahawa penghancur menghasilkan bahan bersaiz seragam, yang penting untuk industri seperti pembinaan dan perlombongan.

Sistem kawalan pengurangan saiz automatik meningkatkan lagi ketepatan. Penghancur yang dilengkapi dengan sistem ini mengalami 38-46% kurang variasi dalam metrik prestasi. Pengeluaran yang konsisten juga meningkatkan prestasi litar purata sebanyak 12-16%, menjadikan penghancur lebih dipercayai.

| Penemuan Utama | Kesan terhadap Prestasi |

|---|---|

| Kawalan pengurangan saiz automatik | 38-46% variasi lebih rendah dalam metrik prestasi. |

| Konsisten dalam pengeluaran | Peningkatan 12-16% dalam prestasi litar. |

Dengan menggabungkan bahan termaju dengan kejuruteraan yang tepat, komponen penghancur kon memberikan prestasi yang luar biasa. Gabungan ini bukan sahaja meningkatkan ketepatan penghancuran tetapi juga memastikan mesin memenuhi permintaan pelbagai aplikasi.

Bahan yang digunakan dalam penghancur kon adalah penting untuk ketahanan dan kecekapannya. Keluli mangan, keluli karbon, komposit seramik dan keluli tuang memastikan mesin ini boleh mengendalikan aplikasi yang sukar dan menahan haus dari semasa ke semasa.

- Penghancur kon meningkatkan kecekapan tenaga sebanyak 10-30%, mengurangkan kos operasi.

- Penghancur mengekalkan produktiviti yang konsisten untuk saiz bahan yang sama, walaupun dengan variasi dalam reka bentuk ruang.

- Pakar industri menekankan pengoptimuman bahagian haus dan konfigurasi ruang untuk prestasi yang lebih baik dan tahan lama.

Pemilihan bahan yang betul bukan sahaja meningkatkan kebolehpercayaan penghancur tetapi juga menyokong permintaan industri perlombongan untuk memproses lebih 1.3 juta tan batu setiap tahun. Dengan mengimbangi reka bentuk dan pembolehubah operasi, penghancur kon memberikan hasil yang konsisten merentas pelbagai aplikasi.

Soalan Lazim

Apakah komponen penghancur kon yang paling penting?

Mantel, cekung, aci utama, sesendal sipi, dan rangka adalah komponen utama. Setiap bahagian memainkan peranan penting dalam proses penghancuran.

Bagaimanakah bahan mempengaruhi prestasi komponen penghancur kon?

Bahan berkualiti tinggi meningkatkan ketahanan,mengurangkan kehausan, dan meningkatkan kecekapan. Mereka memastikan penghancur beroperasi dengan lancar, walaupun dalam keadaan yang sukar.

Mengapa keluli mangan biasa digunakan dalam komponen penghancur kon?

Keluli mangan mengeras di bawah tekanan, menjadikannya sesuai untuk menghancurkan bahan yang melelas. Ketahanannya memanjangkan jangka hayat bahagian kritikal seperti mantel dan cekung.

Masa siaran: Jun-03-2025